レーザー彫刻で同じデザインの作品を複数作る場合、同じ加工位置に設置するのは時間と手間がかかります。そんな時に活躍するのが「加工品を定位置に固定して加工できる治具」です。今回、コルクコースター加工時に簡単な治具を作成したので作り方・気づいた点・感想などを自身の備忘録としてまとめてみました。

目次

治具って何?

- 加工物を定位置に固定して加工するためのもの

- 作業時間を短縮するだけでなく、品質を安定させるもの

コルクの外径より少し大きくカット(外径+0.5 mm 程度)

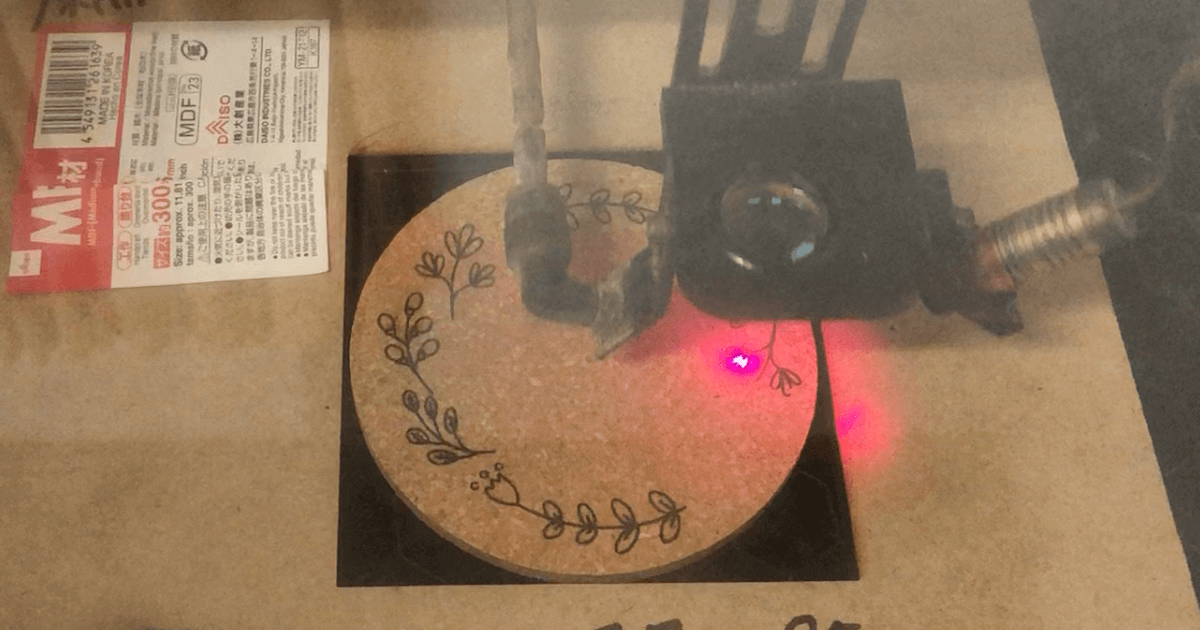

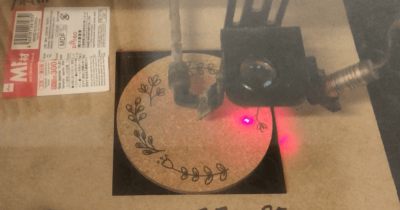

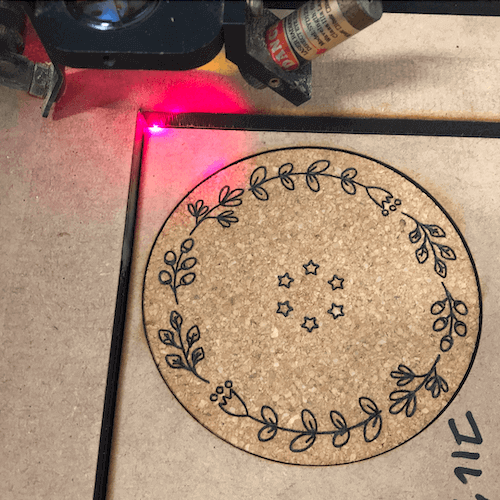

カットした穴にコルクをはめ込んで加工

コルク加工後、コルクを取り外して新しいコルクをはめ込めば、同じ位置にコルクを配置できるという具合です。

治具の作り方

STEP

加工品のアウトライン(輪郭)のサイズ計測

- 加工品は微妙にサイズが違う場合があるので、複数のサイズを計測することをオススメします。

STEP

治具の材料選定

- MDFやアクリル、板材などを治具の材料とする場合が多いです。

- 反りが無く、左上隅の角が90度、上辺及び左辺が真っ直ぐな材料が理想的です。

STEP

アウトラインのデータ作成

- Illustratorなどを使い、加工品のアウトラインのデータを作成する。

- 必要なサイズで必要な個数をレイアウトする。

STEP

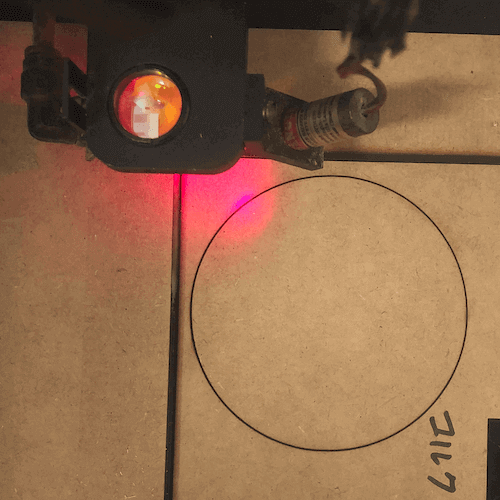

アウトラインをレーザーでカット

- 各レーザー機材と各材料にあった最適のパラメータでカットする。

STEP

必要に応じベースプレート(土台)をつける

- 彫刻用の加工時には、ベースプレート(土台)付きの治具が活躍します。

- ベースプレートがあると、加工物をセットした治具を作業台からレーザー加工機へと簡単に移せるからです。

STEP

完成した治具を使用し、実際に加工品を加工する

※加工位置がずれている場合、位置を微修正した上で、再加工します。

作成する上で、気づいた点

- アウトラインのサイズ:加工品は微妙にサイズが違うことがあるため、複数測ってサイズを確認する方が確実。

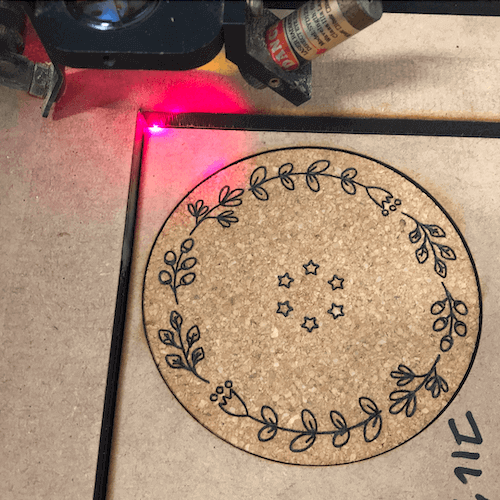

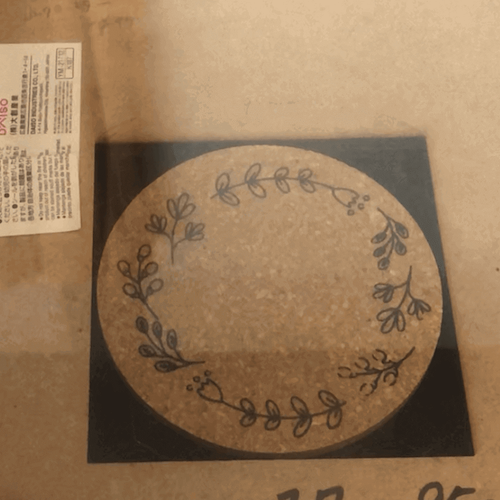

- アウトラインの形状:加工後、加工品を治具から取り出しやすいアウトラインの形状を考えましょう。下の写真のように、アウトラインの形状を改善すると定位置にできるし、取り出しやすくもなりました。

改善前:治具から取り出しにくい

改善後:治具から取り出しやすい

感想

- 治具はレーザー加工者本人が自分のために作成するものが大半を占めているので、欲しいマニュアルを見つけにくい。

- 加工品とアウトラインの形は必ずしも一致しない。加工品も様々なので、自分の理想の治具を作るのは、トライ&エラーの繰り返しになりそう。

あわせて読みたい

レーザー加工:オリジナル・コルクコースターの作り方

自分の手書きイラストを元に『オリジナル・コルクコースター作り』に挑戦した際の材料・機材・使用したソフト・作り方などを備忘録としてまとめてみました。この記事が…